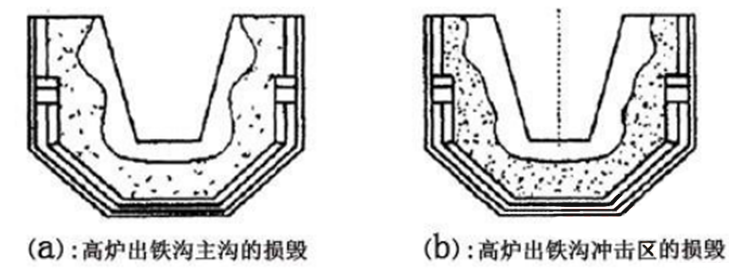

高爐出鐵溝用耐火材料的損毀主要是高溫下碳的氧化損失以及高溫鐵水和熔渣的熱沖擊引起的裂紋以及化學侵蝕、滲透和沖刷蝕損。高爐出鐵溝主溝損毀和沖擊區示意圖如圖1所示。

圖1出鐵溝損毀示意圖

1、高爐主鐵溝損毀

高爐主出鐵溝損毀最嚴重的部位一為側壁空氣與高爐渣的接觸面,二為渣與鐵水的接觸面。相比于渣線,通常鐵水線遭到更嚴重的損毀,故鐵水線決定著鐵溝的使用壽命。主鐵溝的損毀原因一般可分為龜裂、剝離、熔損和磨損。熔損的主原因有:

(1)耐火材料與爐渣反應,生成低熔點物相并在高溫下熔入鐵水渣中。

(2)與CO反應導致SiC氧化。即渣中的SiO與鐵水中的C反應生成CO,同時生成SiO2,而使基質中的液相量增多、熔損增大。

(3)生成FeO進而導致SiC氧化生成SiO2進一步融進爐渣中;又因碳和渣中的SiO2反應而產生CO進一步加快了鐵溝的損毀。

磨損指的是鐵水渣流動造成的機械磨損。龜裂和剝離是指在通鐵燒結過程中或因增加使用、冷卻循環數而引起耐火材料內部熱應力的增加,導致材料表面龜裂和剝離。由式(1)可知,龜裂穩定系數越大,則材料越難龜裂。

![]()

式中:Rst—斷裂穩定系數;γ—表面能eV/nm2;v—泊松比;E—彈性模量(MPa);α—膨脹系數。

2、高爐主鐵溝沖擊區損毀

(1)高溫鐵水的作用。由于高爐內部的巨大壓力,噴涌而出的鐵水具有巨大的沖擊力,這會對鐵溝工作面造成強沖擊且沖擊區范圍寬大。由于渦流在沖擊區域內形成,這使得鐵溝受到鐵水和熔渣更進一步熱沖擊,不可避免地增大了溝襯的損毀;故出鐵溝的使用壽命很大程度上是由該處的損毀決定的。

(2)熔渣對耐火材料的損毀。熔渣侵蝕的過程是一個耐火材料在熔渣中的溶解以及熔渣向耐火材料內部逐漸侵入的過程。而耐火材料向熔渣中溶解的過程可分為兩種情況,即單純溶解和反應溶解;單純溶解是耐火材料與熔渣純物理溶解(不發生化學反應);與之相對地,反應溶解是在界面處,耐火材料與熔渣發生化學反應進而使得耐火材料工作面部分變為低熔物相并溶入渣液中,故而改變了熔渣和耐火材料的化學組成。當高爐出鐵時,熔渣因自身黏度較大,易出現粘溝現象,清除時極易損壞溝襯,故它是溝襯耐火材料損毀的主因。

(3)溫度的急劇變化。高爐是一種不停歇服役的高溫設備,高爐出鐵因自身工作特性而進行間歇式作業,這會帶來溫度的急劇變化而致使溝襯耐火材料熱震穩定性降低,使用壽命也因此降低。