—般鎂炭磚使用優質鎂砂配加高純石墨以及硅、碳化硅等添加物,并用酚醛樹脂作結合劑壓制而成。電爐對鎂炭磚的基本要求是:

(1)熱導率低,以保證熱損失少,提高電爐的熱效率;

(2)抗熱化學和熱物理蝕損系數高,即要求具有良好的體積穩定性能;

(3)抗渣、抗剝落、抗氧化性及較高的耐壓強度,從而獲得低消耗與高壽命。

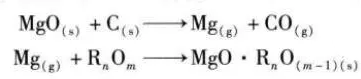

烘烤新爐襯時,在爐襯溫度達到750℃時會發生以下的主要反應:

反應式1主要是生成的鎂氣和一氧化碳氣體沿孔隙遷移到高溫區,反應式2是在爐壁表層鎂氣再次被氧化物氧化成氧化鎂,并且與鎂炭磚中的其他微量化合物組成高熔點的巖相化合物。所以,控制烘爐的溫度制度,防止反應式1的大量發生是保持鎂炭磚的體積穩定性的關鍵,這一點不論在轉爐還是在電爐,都很重要。烘爐失敗的直接后果是爐襯垮塌,或者是爐襯壽命大幅度地降低,這一點在國內大多數的廠家已經有為數不少的經驗與教訓。

電爐爐襯在正常使用時的侵蝕原因有哪些?

在正常冶煉時,爐襯與高溫鋼水和熔渣直接接觸,工作條件十分惡劣,爐襯損壞的原因有:

(1)電弧的輻射造成的熱剝落和高溫狀態的化學侵蝕。(2)熔渣、鋼水、爐氣對爐襯的沖刷作用。(3)熔渣對爐襯的化學侵蝕。(4)溫度變化引起的剝落。(5)由于爐襯磚本身的礦物組成的分解引起的層裂等。(6)加廢鋼和兌鐵水時對爐襯的機械沖撞和沖刷。

電爐冶煉過程中對于鎂炭磚的侵蝕過程如何?

鎂炭磚侵蝕的基本過程為:

(1)鎂炭磚產生反應以后分為三層:原磚層(沒有發生反應的磚體)→脫碳層(內部的MgO和碳發生自耗反應)→致密層(和鋼渣接觸部分)。

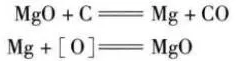

(2)高溫下鎂炭磚內部的MgO和碳發生自耗反應:

(3)渣中的氧化物直接反應:

![]()

氧化鎂被還原成為鎂氣沿著耐火材料的氣孔遷移至表面被二次氧化成為MgO,并且和磚體中間的其他雜質元素形成高黏度的巖相結構,即通常所說的致密層。其侵蝕過程分別如下:

(1)物理磨損。這些巖相結構在轉爐的吹煉過程中,物理的鋼渣爐氣的運動造成其物理機械磨損剝落進入爐渣。(2)化學侵蝕。化學作用為爐渣中間的各類成分會和磚體致密層發生反應,其中Feo能夠促進氧化鎂向爐渣中間的溶解轉移,增加鎂炭磚的侵蝕。(3)溫度對于侵蝕的影響。溫度越高,鋼渣的黏度降低,物理侵蝕加劇,并且脫碳層加深,造成侵蝕加劇。